全自動(dòng)ICP刻蝕系統(tǒng)是一種先進(jìn)的半導(dǎo)體制造設(shè)備��,廣泛應(yīng)用于微電子�、光電器件及MEMS(微電機(jī)械系統(tǒng))等領(lǐng)域�。ICP(感應(yīng)耦合等離子體)刻蝕技術(shù)以其高效率、高選擇性和良好的均勻性而受到青睞�。 ICP刻蝕是一種利用感應(yīng)耦合等離子體產(chǎn)生高密度等離子體,并通過對其進(jìn)行控制來實(shí)現(xiàn)對材料的去除過程�。在該技術(shù)中,氟化氣體等化學(xué)試劑通過噴嘴進(jìn)入反應(yīng)室�����,與等離子體中的電子和離子發(fā)生碰撞��,形成活性物種,在材料表面發(fā)生化學(xué)反應(yīng)�,進(jìn)而實(shí)現(xiàn)刻蝕。

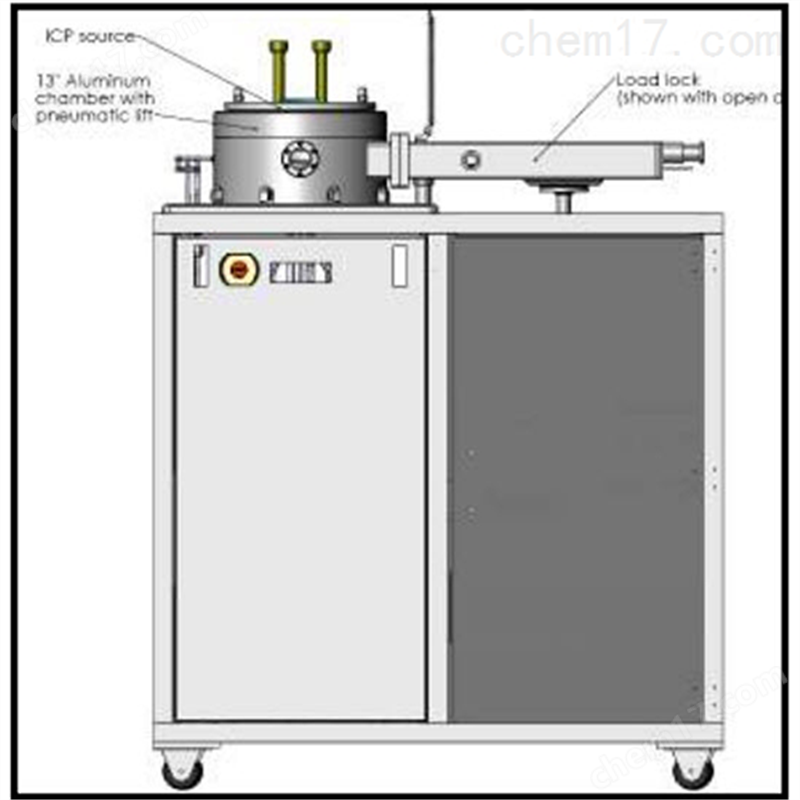

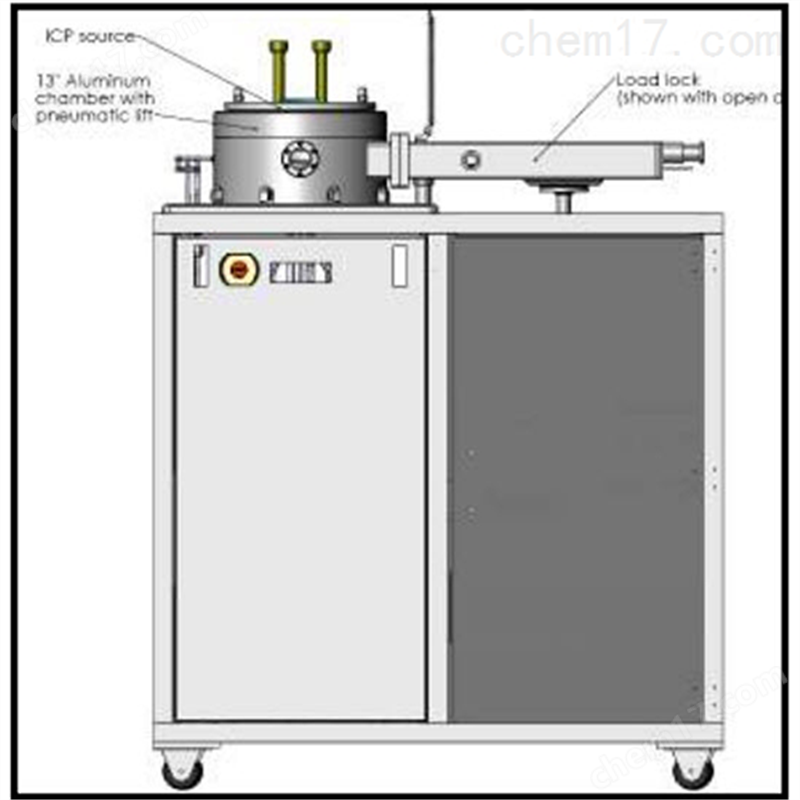

全自動(dòng)ICP刻蝕系統(tǒng)的部分組成:

1.反應(yīng)室:用于進(jìn)行刻蝕反應(yīng)的主要區(qū)域�,其設(shè)計(jì)要確保均勻的氣體分布和溫度控制。

2.氣體輸送系統(tǒng):包括氣體罐�、流量控制閥和混合系統(tǒng),以確保準(zhǔn)確��、穩(wěn)定地輸送刻蝕所需的氣體�。

3.等離子體發(fā)生器:產(chǎn)生高密度等離子體的核心組件,通常使用高頻電源實(shí)現(xiàn)感應(yīng)耦合��。

4.基片夾持裝置:用來固定和支撐待刻蝕的基片��,確?�;诳涛g過程中的穩(wěn)定性���。

5.真空系統(tǒng):通過真空泵來維持反應(yīng)室的低壓環(huán)境���,以增強(qiáng)刻蝕效率。

6.控制系統(tǒng):全自動(dòng)化的控制系統(tǒng)�����,集成了計(jì)算機(jī)軟件,能夠?qū)崟r(shí)監(jiān)測和調(diào)節(jié)刻蝕參數(shù)��,如功率����、壓力和氣體流量等��。

全自動(dòng)化操作流程:

1.基片準(zhǔn)備:將待刻蝕的基片放置于夾持裝置上���,并確保其表面清潔�����。

2.氣體設(shè)置:通過計(jì)算機(jī)系統(tǒng)選擇適合刻蝕材料的氣體��,并設(shè)置各氣體的流量���。

3.啟動(dòng)真空系統(tǒng):打開真空泵,降低反應(yīng)室內(nèi)的壓力至預(yù)設(shè)值��。

4.等離子體生成:啟動(dòng)等離子體發(fā)生器�����,激活刻蝕工藝。

5.刻蝕監(jiān)控:在刻蝕過程中�,系統(tǒng)將實(shí)時(shí)監(jiān)測刻蝕深度、均勻性等參數(shù)�����,并根據(jù)需要調(diào)整工藝條件�。

6.工藝結(jié)束:完成刻蝕后,系統(tǒng)會自動(dòng)停止等離子體生成�,并釋放壓力以便安全取出基片。

優(yōu)勢:

1.高效率:ICP刻蝕系統(tǒng)能夠在較短時(shí)間內(nèi)實(shí)現(xiàn)較高的刻蝕速度�,適合大規(guī)模生產(chǎn)需求。

2.高選擇性:ICP刻蝕對不同材料具有良好的選擇性����,可以精確控制刻蝕深度,避免損傷基片����。

3.良好均勻性:通過優(yōu)化氣體流動(dòng)和等離子體分布,ICP刻蝕能夠保證基片上的刻蝕均勻性����,適用于復(fù)雜工藝。

4.自動(dòng)化程度高:全自動(dòng)化的控制系統(tǒng)減少了人為操作失誤�����,提高了生產(chǎn)效率和安全性。

5.靈活性強(qiáng):可根據(jù)不同的材料和工藝要求��,快速調(diào)整系統(tǒng)參數(shù)���,以適應(yīng)多樣化的生產(chǎn)需求。

全自動(dòng)ICP刻蝕系統(tǒng)的應(yīng)用領(lǐng)域:

1.半導(dǎo)體制造:廣泛應(yīng)用于MOSFET�����、CMOS等集成電路的加工過程中�����。

2.MEMS器件:用于微機(jī)械部件的制造�����,如加速度計(jì)��、陀螺儀等����。

3.光電器件:在光電傳感器�、光波導(dǎo)����、激光器等器件的生產(chǎn)中,精確刻蝕是實(shí)現(xiàn)功能的關(guān)鍵���。

4.表面處理:可用于提升材料表面的附著力����、潤濕性等性能�����,廣泛應(yīng)用于薄膜材料的處理�。

產(chǎn)品分類

產(chǎn)品分類

更新時(shí)間:2024-09-27

更新時(shí)間:2024-09-27  瀏覽次數(shù):133

瀏覽次數(shù):133

掃碼

掃碼